- 量子科技,超冷原子相关

- Pfeiffer 普发真空

- 普发分子泵HiPace10-2300

- 普发分子泵HiPace 10

- 普发分子泵HiPace 60P

- 普发分子泵HiPace 80

- 普发分子泵HiPace 300

- 普发分子泵HiPace 400

- 普发分子泵HiPace700

- 普发分子泵HiPace800

- 普发分子泵HiPace1200

- 普发分子泵HiPace1500

- 普发分子泵HiPace1800

- 普发分子泵HiPace2300

- 普发分子泵HiPace300H

- 普发分子泵HiPace700H

- 普发分子泵HiPace350

- 普发分子泵HiPace450

- 普发分子泵HiPace80 Neo

- 普发OmniControl® 通用控制器

- Pfeiffer Turbopump HiPace300M

- Pfeiffer Turbopump HiPace700M

- Pfeiffer Turbopump HiPace800M

- 普发干泵ACP15-40

- 普发隔膜泵MVP017-070

- 普发双级旋片泵

- 普发分子泵组 HiCube

- 普发分子泵组HiCube80 Eco

- 普发分子泵组HiCube300 Eco

- 普发分子泵组HiCube80 Classic

- 普发分子泵组HiCube300 Classic

- 普发分子泵组HiCube400 Classic

- 普发分子泵组HiCube700 Classic

- 普发分子泵组HiCube300H Classic

- 普发分子泵组HiCube700H Classic

- 普发分子泵组HiCube80 Pro

- 普发分子泵组HiCube300 Pro

- 普发分子泵组HiCube400 Pro

- 普发分子泵组HiCube700 Pro

- 普发分子泵组HiCube300H Pro

- 普发分子泵组HiCube700H Pro

- 普发分子泵组HiCube Eco

- 普发分子泵组HiCube Classic

- 普发分子泵组HiCube Pro

- 普发涡旋干泵HiScroll6-18

- Pfeiffer 德国普发真空计

- Pfeiffer 普发检漏仪

- 普发分子泵HiPace10-2300

- Agilent安捷伦真空产品

- Edwards爱德华真空产品

- Leybold莱宝真空产品

- Leybold 莱宝干泵

- Leybold 莱宝旋片泵-单级

- Leybold莱宝旋片泵SV10B

- Leybold莱宝旋片泵SV16B

- Leybold莱宝旋片泵SV25B

- Leybold莱宝旋片泵SV40B

- Leybold莱宝旋片泵SV65B

- Leybold莱宝旋片泵SV100B

- Leybold莱宝旋片泵SV120B

- Leybold莱宝旋片泵SV300B

- Leybold莱宝旋片泵SV470B

- Leybold莱宝旋片泵SV570B

- Leybold莱宝旋片泵SV630B

- Leybold莱宝旋片泵SV750B

- Leybold莱宝旋片泵SV470BF

- Leybold莱宝旋片泵SV570BF

- Leybold莱宝旋片泵SV630BF

- Leybold莱宝旋片泵SV750BF

- Leybold 莱宝真空泵油如何选用

- Leybold 莱宝旋片泵-双级

- Leybold莱宝旋片泵D4B

- Leybold莱宝旋片泵D8B

- Leybold莱宝旋片泵D16B

- Leybold莱宝旋片泵D25B

- Leybold莱宝旋片泵D40B

- Leybold莱宝旋片泵D65B

- Leybold莱宝旋片泵D4B-ATEX

- Leybold莱宝旋片泵D8B-ATEX

- Leybold莱宝旋片泵D25B-ATEX

- Leybold莱宝旋片泵D40B-ATEX

- Leybold莱宝旋片泵D65B-ATEX

- Leybold莱宝旋片泵D16BCS

- Leybold莱宝旋片泵D25BCS

- Leybold莱宝旋片泵D40BCS

- Leybold莱宝旋片泵D65BCS

- Leybold莱宝旋片泵D16B DOT

- Leybold莱宝真空泵油选用常识

- Leybold莱宝真空计

- UHV/HV真空阀门

- 实验室耗材、超声波清洗机

- 真空零部件

- 真空油,真空脂,真空胶

- 过滤器、消音器 、密封条

- 典初分子泵组(前级干泵)

- 其他品牌真空泵

- 进口真空泵维修/保养

| 放气螺栓、特种螺栓应用于真空及特殊环境 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

相信不少科研工作者在对高真空和超高真空腔体烘烤时,都曾经为螺丝粘连拆不下来而头疼过吧? 强行拆卸粘连的螺丝会导致螺丝折断、内六角孔等凹孔破损、工具破损等,要耗费大量的劳力和时间。 典初真空一直关注小众但又至头重要的真空市场,搜索行业内品质优良、做工精细且专业应用的产品来服务中国科研用户。 一、典初可以提供几大类真空及特殊应用螺栓特殊表面处理螺栓:镀金,镀银,镀铬,镀MoS2, 高精密及特殊材料:钨钼钽钛高纯度螺丝,磷青铜无磁螺丝,镍铬合金,哈氏合金等 真空放气螺栓,通槽型垫圈,外十二 角英制法兰面螺栓(镀金、镀银) ***其他特殊应用螺丝可来电咨询确认。 常用螺栓种类

二、知识要点什么是粘连? 粘连是指螺丝因某种原因无法转动的现象。 为什么螺丝会“粘连”? 螺丝粘连的原因大致分为: 1) 螺牙的摩擦热 2) 异物等外部原因 螺牙的摩擦热 紧固螺丝时,螺丝因摩擦热而膨胀,螺牙熔敷就会发生粘连。 怎样才能防止发生“粘连”呢? 首先,对于外部原因,在紧固前要确认螺牙的状态,以适当的扭矩进行紧固,这样就能防止粘连。 三、螺丝表面处理3.1、特殊表面处理螺丝的特性

试验片 :不锈钢内六角圆柱头螺栓M5×25 螺丝的粘连、烧结的主要原因是紧固时螺牙表面产生的摩擦热。 其结果,可通过减小紧固扭矩来抑制摩擦热的产生,防止螺丝粘连或烧结。 3.2、不同的表面处理后的分光反射率比较低温镀黑铬处理及不锈钢发黑处理可大幅度降度分光反射率,最适合于要求防止漫反射的光学设备。 3.3、镀金表面处理镀金,是用金来覆盖材料表面的表面处理。  3.4、镀铬表面处理镀铬处理:表面光泽,而且硬度高,耐磨损性优异。 3.5、镍铬合金、哈氏合金、镍螺丝的耐药品性

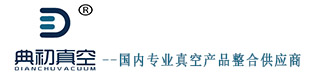

AA :特优 A :优 B :可满足 C :极限 D :不满足 四、根据使用目的来选择合适的螺丝4.1、真空为装置的真空抽吸提供支持的通孔型螺栓和通槽型垫圈。

进行了防螺纹粘结,防烧结处理的通孔型内六角圆柱头螺栓。

4.2、铝合金或陶瓷制盖帽防止真空室内的处理气体或等离子体腐蚀螺栓。

4.3、低漏气

|

| 材质 | 耐药性 |

|---|---|

| 相当于哈氏合金 |  |

| 相当于蒙奈尔铜镍合金400 | |

| 钛合金 | |

| 相当于铬镍铁合金600 | |

| 双相不锈钢 | |

| SUS316L HiMo | |

| SUS310S |

树脂的耐药性

| 材质 | 耐药性 |

|---|---|

| PTFE(特氟龙) |  |

| PVDF | |

| H-PVC | |

| PP | |

| PEEK |

4.5、PTFE(特氟龙)制盖帽保护螺丝头部免受药物侵蚀。

4.6、防反射

经过低温镀黑铬处理、不锈钢发黑处理的螺丝分光反射率极低,最适用于需要防反射的光学设备。

| 特殊表面处理螺丝 | 分光反射率 |

| 不锈钢发黑处理 | 1.5%以下 |

| 低温镀黑铬处理 | 1.5%以下 |

4.7、防粘连、防烧结

经过特殊表面处理,减小了螺纹牙面的摩擦系数,即使在低紧固扭矩条件下也能获得必要的轴向力。

结果得以抑制紧固时产生摩擦生热,从而具有防粘连、防烧结的效果。

| 特殊表面处理螺丝 | 轴向力(kN) |

| 低温镀黑铬处理 | 9.2 |

| 特氟龙涂层 | 8.7 |

| 二硫化钼涂层 | 6.7 |

| 氟涂层 | 5 |

| 金涂层 | 4.3 |

| 无表面处理 | 2.3 |

不锈钢制・M5・紧固扭矩为5N・m条件下的数值。

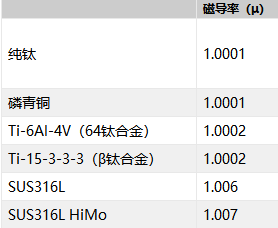

4.8、无磁

磁导率低的无磁螺丝

磷青铜螺丝的磁通量密度

| 磷青铜 | SUS304 | |

|---|---|---|

| 磁通量密度(T) | 0 | 5×10-5 |

检测装置:F.W.BELL生产的5080型高斯(特斯拉)计

检测条件:DC磁场测量模式探针与样品间的距离 5mm

五、无尘包装

进行螺丝的无尘洗净・无尘包装。

|

悬浮于超纯水中的颗粒数 单位 : 个

| 颗粒大小 | 超声波清洁 | IPA清洁 | 未处理 |

|---|---|---|---|

| ≧0.3μm | 220,000 | 7,000,000 | 210,000,000 |

| ≧0.5μm | 51,000 | 1,900,000 | 37,000,000 |

| ≧0.7μm | 15,000 | 640,000 | 9,700,000 |

| ≧1.0μm | 3,100 | 160,000 | 1,400,000 |

| ≧2.0μm | 280 | 29,000 | 240,000 |